Смазка– важным компонентом работы погружного пневмоударника. Ее предназначение снижение трения, износа и перегрева при взаимном перемещении частей пневмоударника.

В погружных пневмоударниках смазка необходима для образования тонких пленок между:

-Внешним диаметром поршня и внутреннем диаметром гильзы

-Внутренним диаметром поршня и штоком жесткого клапана

-Направляющими диаметрами ведущего переходника и коронкой

-Ведущими сторонами шлицев ведущего переходника и коронок.

Рекомендованное масло

Производители рекомендуют использовать специальное масло для пневмоударников. Оно разработано с целью обеспечения таких рабочих характеристик, как:

-Высокая прочность пленки

-Чрезвычайно высокие характеристики при высоком давлении

-Стойкость к ударным перегрузкам

-Стойкость против коррозии

-Способность к эмульгированию

Эти качества являются необходимыми для бесперебойной работы погружного пневмоударника.

Важно! Марка используемого масла для пневмоударников должна соответствовать климатическим и эксплуатационным свойствам площадки, где выполняется бурение.

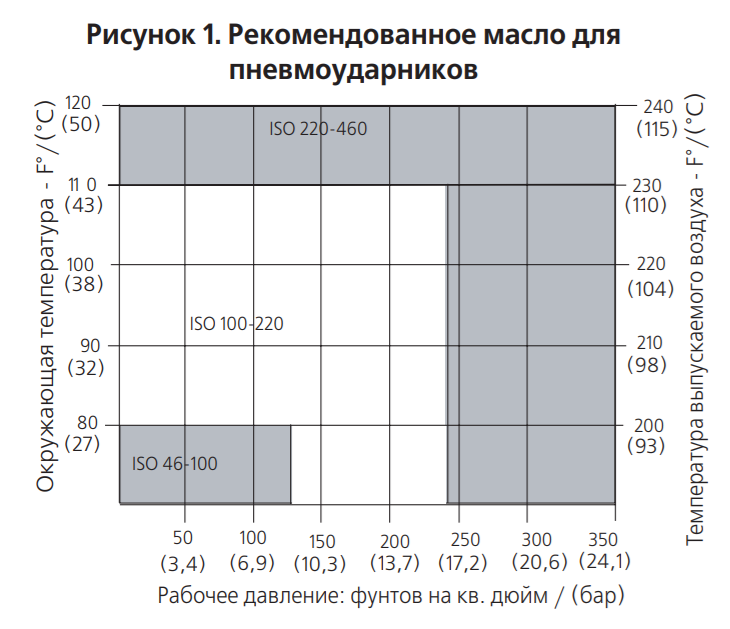

На рисунке 1, выбор подходящей марки масла для пневмоударников основывается на окружающей температуре, температуре подаваемого воздуха и рабочем давлении. Чем выше рабочее давление и температура подаваемого воздуха, тем более вязкую марку масла нужно применять.

При бурении в условиях закачивания воды рекомендуется использовать следующую по порядку марку масла для пневмоударников.

Объем подаваемого масла

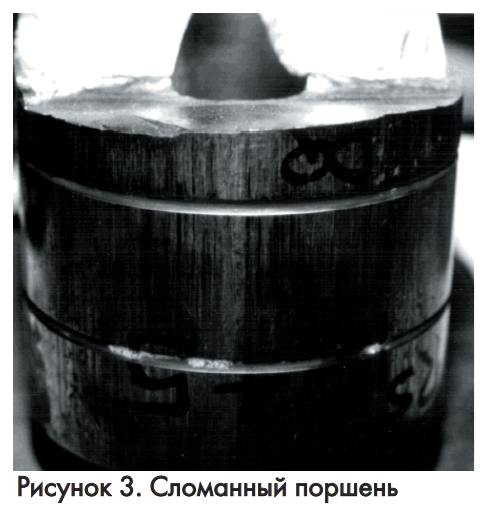

Для того чтобы определить нужный объём масла для определенного случая применения, можно использовать следующую полученную опытным путем формулу, если производитель пневмоударника не указывает иное:

Объём масла = от 0,14 до 0,24 л в час на каждые 2,8 куб. м воздуха

Пример: Предположим, что используется пневмоударник 6″ при давлении 24 бар. Пневмоударник потребляет 30 кубических метров воздуха с заглушкой на дросселе, но при использовании дросселя на 3/8″ потребление воздуха возрастает до 42,5 кубических метров. При обычных условиях работы без закачивания воды на каждые 2,8 кубических метров можно подавать 0,18 литра масла в час. В условиях закачивания воды на каждые 2,8 кубических метров необходимо подавать 0,24 литра масла в час.

Экологически безопасные масла

Из-за введения новых требований Управления по охране окружающей среды (EPA) необходимость в экологических маслах стала более очевидной. Для чувствительных в экологическом отношении мест, где запрещено применение нефтяных углеводородных масел, многие поставщики масел для пневмоударников предлагают синтетические масла, специально разработанные для таких целей.

Эти масла не содержат нефтяных углеводородов, металлов, имеют высокую прочность масляной пленки и стойкость к коррозии. Некоторые поставщики предлагают масла только нескольких марок по ISO, например, ISO 46 или ISO 100. Такие марки могут оказаться неприменимыми в определенных условиях эксплуатации, в зависимости от окружающей температуры и рабочего давления, как показано на рисунке 1. Рекомендуется согласовать использование этих масел с производителем, предварительно проведя испытания, чтобы исключить возможность возбуждения каких-либо рекламаций.

Смазка резьбы

Смазка резьбы- важным фактором в продолжительности срока службы деталей пневмоударника и бурильной колонны. Нанесение смазки обеспечивает легкость разборки соединений при следующем обслуживании. После разборки рекомендуется осмотреть резьбу на предмет наличия на ней слизывания, трещин, заусениц и коррозии. Для их используйте ручной напильник или наждачную бумагу. После этого нанесите на резьбу смазку, содержащую минимум 40% по весу металлических частиц.

Начало работы

Перед тем, как приступить к бурению, рекомендуется выполнять следующие указания:

1.Нанесите на внутренний диаметр пневмоударника и буровой колонны масло для пневмоударников.

2.Убедитесь, что резьбовые соединения и лиски покрыты смазкой для резьбы.

3.Проверьте уровень масла в масленке и убедитесь, что она заполнена рекомендованной маркой масла.

4.Определите потребление пневмоударником воздуха. Рассчитайте количество смазки, необходимое для пневмоударника. Не забудьте увеличить подачу смазки при бурении в условиях закачивания воды или пены.

5.Настройте масленку на соответствующую подачу.

6.Убедитесь, что воздушное отверстие на рабочей поверхности коронки покрыто тонкой масляной пленкой.

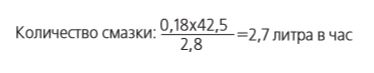

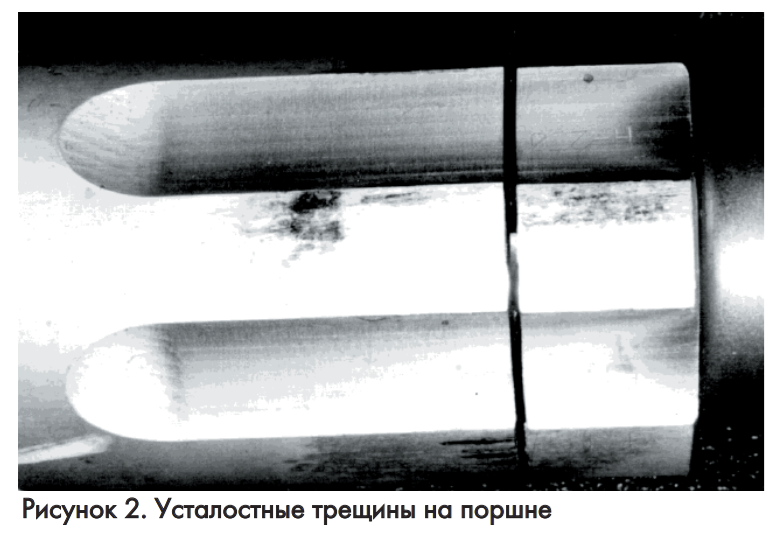

Бурение с пустой масленкой чрезвычайно опасно для пневмоударника, что видно с рисунков 2-8. Рекомендуется также продувать воздухом буровую колонну при добавлении новой или неиспользуемой трубы. С добавлением каждой новой трубы нужно заливать около литра масла.

Устранение неисправностей

Неправильный режим смазки – основная причина износа и выхода из строя пневмоударника. Чтобы обеспечить постоянную подачу масла, рекомендуется использовать нагнетательный масляный насос. Недостаточная подача масла влечет за собой следующие проблемы:

Слизывание поршня по наружному диаметру.

Слизывание поршня по наружному диаметру и гильзы поршня по внутреннему диаметру происходит из-за избыточного образования тепла вследствие трения поршня и гильзы. Тепловыделение обратно пропорционально к количеству подаваемого масла и его марки. Недостаточное количество масла или его отсутствие между наружным диаметром поршня и внутренним диаметром гильзы вызывает образование тепла, ведущее к слизыванию обеих поверхностей. Это может повлечь за собой выход поршня из строя. Рекомендуется удалять следы слизывания с внутренней поверхности гильзы, чтобы исключить повреждение нового поршня после замены.

На рисунке 2 показана усталостная трещина, возникшая на нижней фаске поршня. Эта трещина образовалась из-за слизывания, вызванного чрезмерным выделением тепла и недостаточностью смазки.

На рисунке 3 изображено сильное слизывание нижней фаски поршня. Оно произошло из-за чрезмерного выделения тепла и недостаточностью смазки.

Слизывание по внутреннему диаметру поршня и по внешнему диаметру штока жесткого клапана.

На рисунке 4 изображен поршень с множественными усталостными трещинами стенок ответного отверстия под жесткий клапан. Слизывание было вызвано чрезмерным выделением тепла из-за недостаточной подачи смазки и недостаточным сжатием фиксирующего кольца, которое должно было удерживать жесткий клапан.

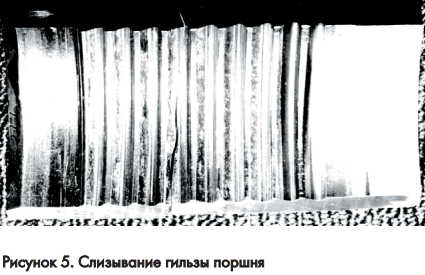

Слизывание и коррозия резьбы гильзы.

Рисунок 5 изображает усталостные трещины, вызванные слизыванием верхней резьбы гильзы поршня. Оно было вызвано отсутствием смазки для резьбы. Нанесение смазки для резьбы на резьбу верхнего переходника и на верхнюю резьбу гильзы также важно, как и нанесение ее на резьбу ведущего переходника и на нижнюю резьбу гильзы во время замены коронок.

Слизывание по диаметрам коронки и направляющей втулки.

Сильное слизывание на верхней направляющей поверхности коронки и направляющей втулки продемонстрировано на рисунке 6. Оно вызвано чрезмерным выделением тепла из-за недостаточной подачи смазки.

Слизывание шлицов хвостовика коронки.

На рисунке 7– поломанный хвостовик коронки, вызванная усталостными трещинами на ведущей стороне шлицов. Трещины появились из-за недостаточной подачи смазки и из-за работы пневмоударника при плохом контакте с дном скважины. Рекомендуется увеличивать количество подаваемого масла и усилить нажим на коронку. Благодаря этому снизится взаимное перемещение коронки и ведущего переходника, увеличится ведущая площадь шлицов и снизится ударная нагрузка. Для коронок большего размера, для которых одной смазки недостаточно, чтобы предотвратить слизывание, устанавливаются пластмассовые ведущие штифты между шлицами коронки и ведущим переходником.

Слизывание по нижнему диаметру направляющей коронки.

Рисунок 8– сильное слизывание по нижнему диаметру направляющей коронки. Слизывание возникло из-за недостаточной подачи смазки. Для коронок и ведущих переходников большего размера, у которых слизывание встречается по верхней и по нижней части диаметра направляющей имеются бронзовые втулки.

Продолжение статьи следует…

29 июля 2021

29 июля 2021  Просмотров: 236

Просмотров: 236